Сварной узел с трехсторонним катализатором (TWC) является одним из основных компонентов автомобильной выхлопной системы, а процесс его изготовления и качество напрямую влияют на показатели выбросов, безопасность и срок службы автомобиля.

1.Что такое сварная сборка TWC?

Сварной узел TWC представляет собой не один компонент, а интегрированный модуль, состоящий из нескольких металлических деталей, соединенных вместе посредством процессов сварки. Его основная цель — обеспечить стабильную и эффективную среду размещения и установки катализаторов на основе драгоценных металлов (платины, палладия, родия).

Типичная сварная сборка TWC обычно состоит из следующих элементов:

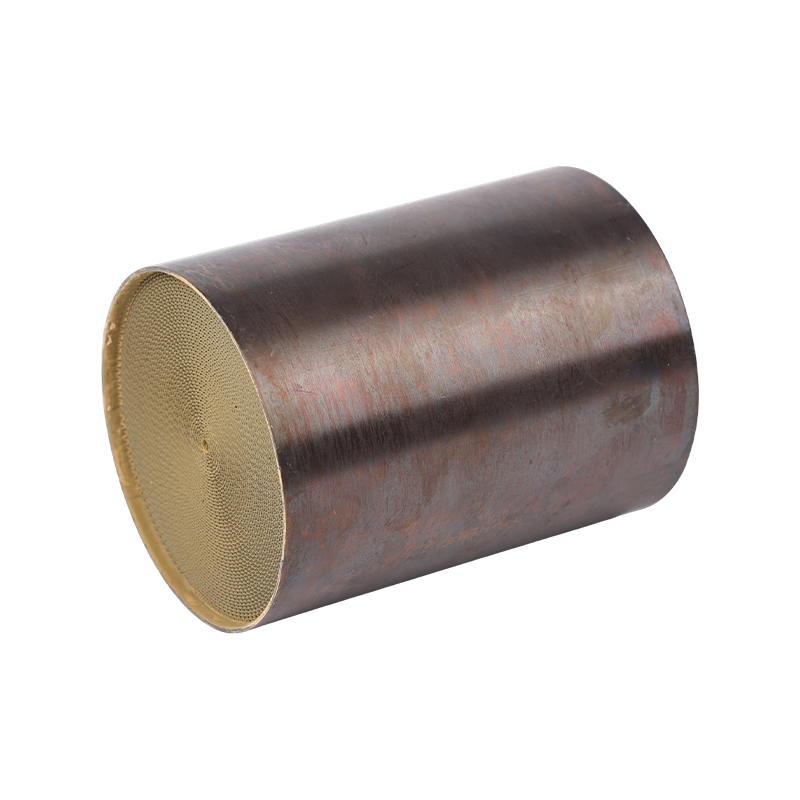

(1) Оболочка катализатора: обычно представляет собой двухслойную структуру, в которой внутренний слой удерживает подложку катализатора, а внешний слой выполняет функцию теплозащитного экрана, обеспечивая изоляцию и защиту.

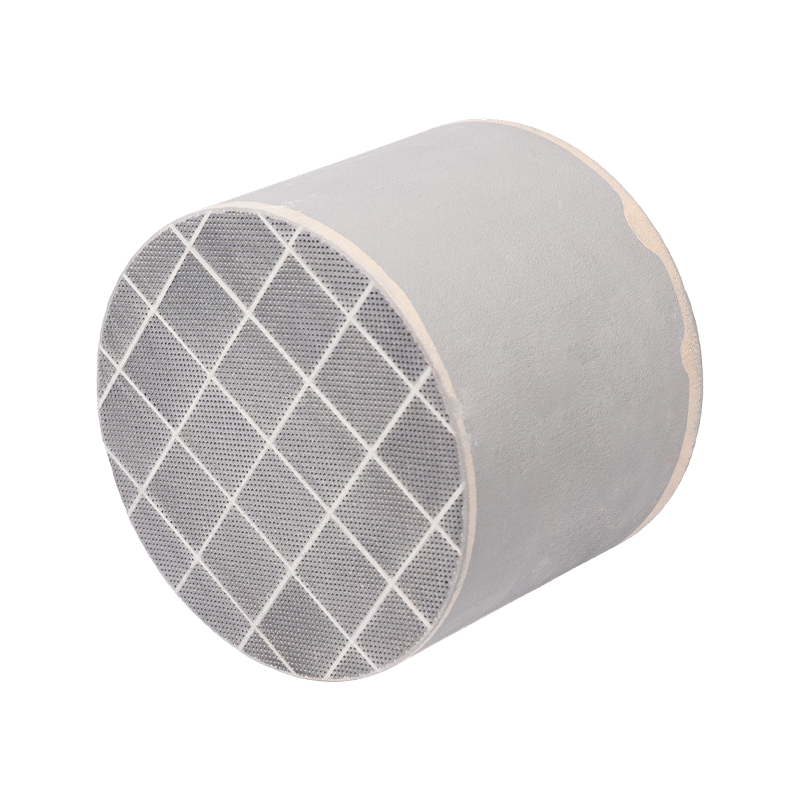

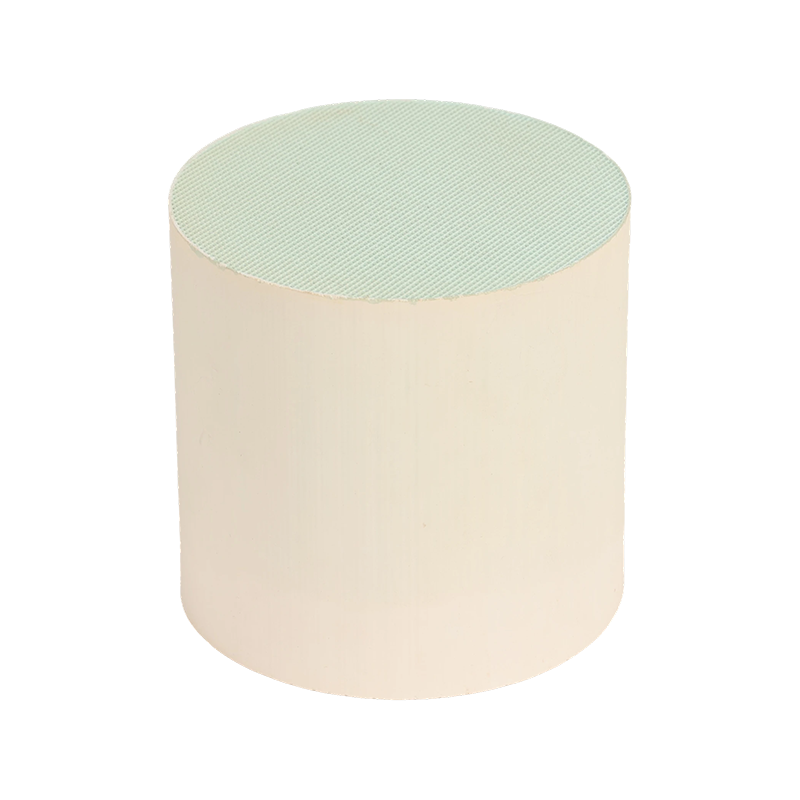

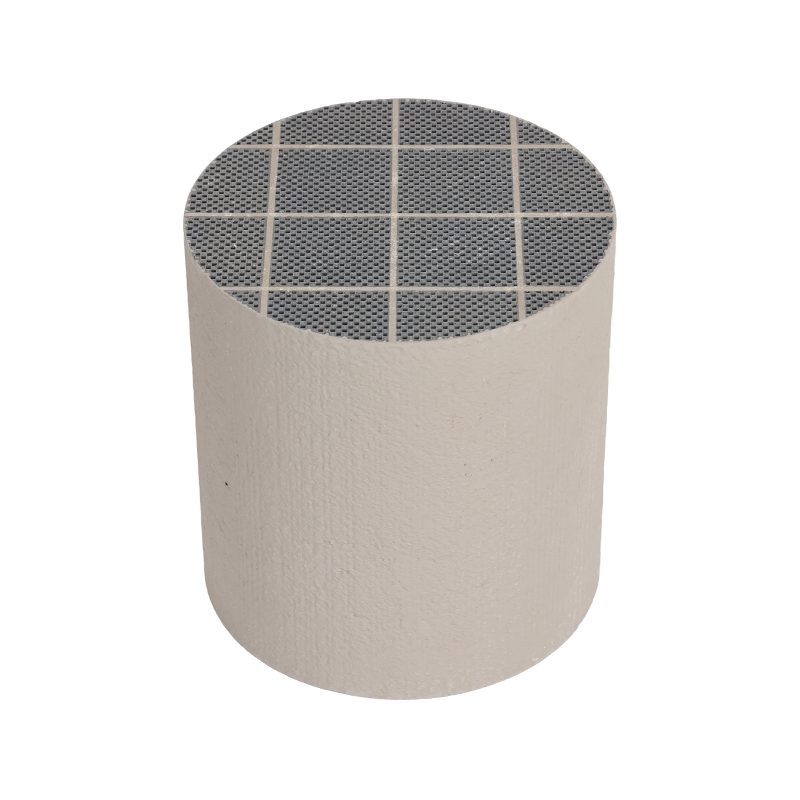

(2) Каталитическая подложка: обычно представляет собой сотовый керамический или металлический носитель, покрытый каталитическим материалом.

(3) Мат: вспучивающийся мат, помещаемый между подложкой и оболочкой для обеспечения фиксации, демпфирования и герметизации, предотвращая повреждение подложки и утечку выхлопных газов.

(4) Впускные/выпускные трубы: трубы, соединяющие выпускной коллектор двигателя с глушителем.

(5) Бобышки датчиков кислорода: основания, используемые для установки датчиков кислорода выше и ниже по потоку.

(6) Подвески/кронштейны: компоненты, используемые для крепления всего узла каталитического нейтрализатора к шасси транспортного средства.

Эти компоненты свариваются вместе, образуя полную сварную сборку TWC.

2.Основные процессы сварки

В связи со спецификой материалов, используемых в узлах TWC (в основном нержавеющих сталей), и их строгими требованиями, к наиболее часто используемым процессам сварки относятся:

(1)Сварка в газовой защите

Сварка MIG/MAG: наиболее широко используемый метод сварки, отличающийся высокой эффективностью и высокой адаптивностью. Импульсный МИГ часто применяется для получения более чистых сварных швов с низким уровнем разбрызгивания. Подходит для продольных швов оболочек, кольцевых швов и сварки кронштейнов.

Сварка TIG: обеспечивает высокое качество сварки и хороший внешний вид, но менее эффективна. Обычно он используется для тонколистовых стыковых соединений и выступов датчиков кислорода, где требования к герметизации и внешнему виду высоки.

(2)Лазерная сварка

Преимущества: Низкий подвод тепла, минимальная деформация, высокая скорость сварки, высокое отношение глубины к ширине и высокая автоматизация.

Применение: Все чаще используется для сварки продольных швов оболочек TWC, выступая альтернативой традиционным процессам MIG для достижения более высокой производительности и качества сварных швов.

(3)Плазменная сварка

Подобно лазерной сварке, это метод сварки с высокой–плотностью энергии, который может использоваться в качестве альтернативного решения в определенных областях применения.

(4)Точечная сварка сопротивлением

В основном используется для негерметичных креплений, таких как кронштейны и подвески.

3.Технические проблемы и основные требования

(1) Воздухонепроницаемость: самое фундаментальное и критическое требование. Любая небольшая утечка может привести к:

Избыточные выбросы: неочищенные выхлопные газы, выбрасываемые непосредственно в атмосферу.

Неправильные сигналы датчика кислорода: влияют на контроль соотношения воздух–топливо, вызывая повышенный расход топлива и снижение производительности двигателя.

Шум: производит заметный “шипящий” звук утечки.

(2) Контроль термической деформации: Тепло сварки может вызвать деформацию тонкостенных оболочек. Чрезмерная деформация может повлиять на посадку установки или привести к неравномерному давлению мата, что приведет к повреждению керамической подложки. Для контроля искажений необходимы правильные приспособления, последовательность сварки и параметры процесса.

(3)Стойкость сварного шва к высоким температурам и коррозионная стойкость:

Рабочие температуры TWC могут достигать 1000°C, что требует, чтобы сварные швы выдерживали длительную термическую усталость и окисление.

Выхлопные газы содержат коррозионные элементы, такие как сера и хлор, поэтому сварные швы должны соответствовать коррозионной стойкости основного металла.

(4) Предотвращение теплового удара по подложке:

Керамические подложки очень чувствительны к резким перепадам температуры. Чрезмерное или концентрированное тепло, подводимое во время сварки, может привести к образованию микротрещин или поломкам. Требуется строгий контроль подвода тепла и скорости охлаждения.

(5)Совместимость материалов:

В компонентах TWC обычно используются специальные нержавеющие стали (например, 409L, 439, 441). Материалы наполнителя должны соответствовать свойствам основного металла, чтобы обеспечить механическую прочность сварного шва и коррозионную стойкость.

4.Контроль качества и инспекция

Для обеспечения надежности сварных узлов TWC в процессе производства проводятся строгие проверки:

(1) Визуальный осмотр в режиме реального времени: автоматизированные системы камер проверяют внешний вид сварного шва на предмет поднутрений, брызг, вогнутости и других дефектов.

(2)Испытание на герметичность:

Масс-спектрометрия гелия: обеспечивает высокоточное обнаружение утечек и обычно используется для лабораторных испытаний или отбора проб.

Метод снижения давления: чаще используется на производственных линиях путем повышения давления в узле и мониторинга изменений давления для определения утечки.

(3) Проверка размеров: выполняется с помощью датчиков или КИМ для обеспечения соответствия основных размеров установки проектным спецификациям.

(4)Неразрушающий контроль:

Рентгеновский контроль: используется для обнаружения внутренних дефектов сварного шва, таких как пористость, шлаковые включения или неполное проплавление.

(5)Разрушающий контроль:

Металлографический анализ: резка и исследование микроструктуры сварного шва для оценки качества сварного шва.

Механические испытания: оценка прочности сварного шва, вязкости и связанных с ними механических свойств.

5. Тенденции развития

(1)Автоматизация и интеллект: широкое использование сварочных роботов и автоматизированных линий повышает эффективность и согласованность. Интеграция машинного зрения и датчиков обеспечивает мониторинг в режиме реального времени и адаптивное управление сваркой.

(2) Легкая и компактная конструкция: использование более тонких высокопроизводительных нержавеющих сталей и оптимизированных конструктивных решений для снижения веса и экономии места.

(3) Новые технологии сварки: все более широкое применение лазерной сварки и гибридной лазерно-дуговой сварки для повышения эффективности и качества.

(4) Модульная конструкция: интеграция TWC с GPF, глушителями и другими компонентами в единый сварной блок, образующий более сложные модули последующей обработки выхлопных газов.

English

English