Основная структура и производственный процесс

1. Материал подложки

Основной материал: Обычно изготавливается из фольги из сплава Fe-Cr-Al (железо-хром-алюминий), специализированного сплава, устойчивого к высоким температурам.

Основные свойства:

Стойкость к высокотемпературному окислению: при повышенных температурах поверхность сплава образует плотную защитную пленку α-оксида алюминия (α-Al₂O₃), которая предотвращает дальнейшее окисление и коррозию подложки.

Отличная термостойкость: Материал выдерживает длительное воздействие температур выше 1000°C.

Контролируемый коэффициент теплового расширения: путем добавления следов легирующих элементов можно точно настроить коэффициент теплового расширения для улучшения структурной стабильности.

2. Производственный процесс

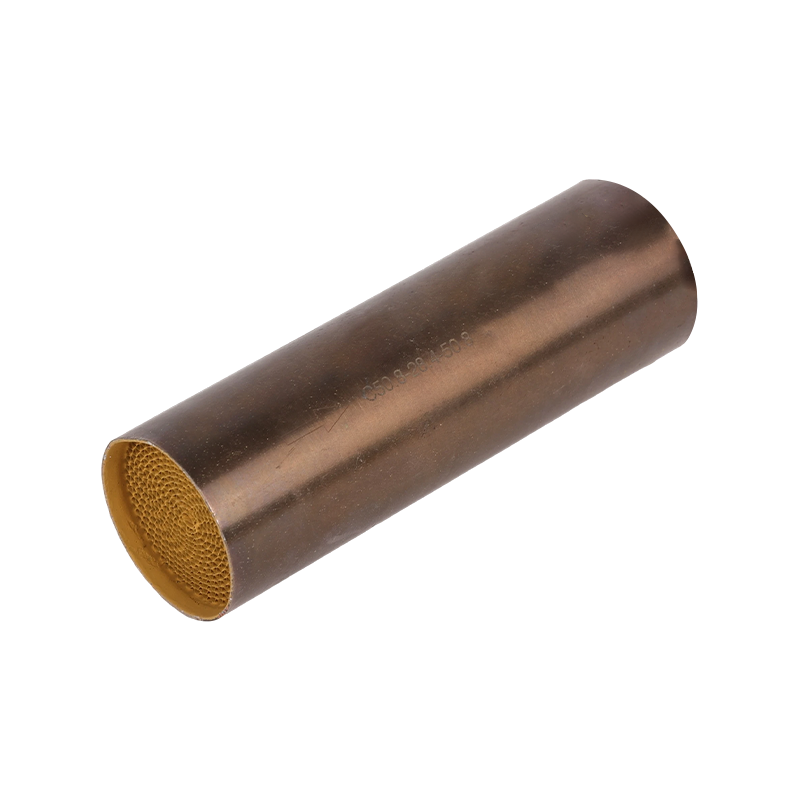

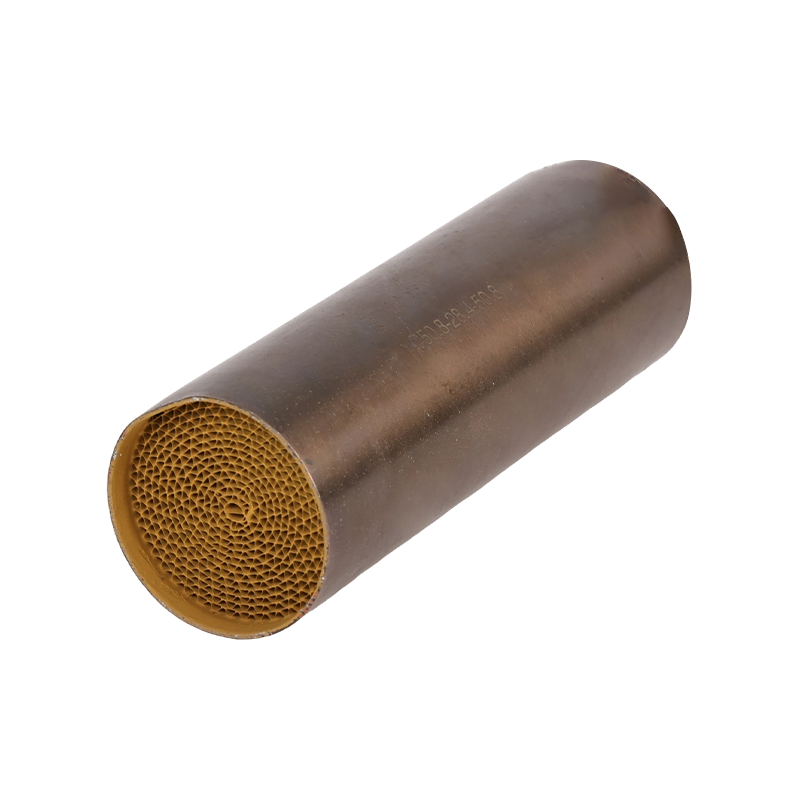

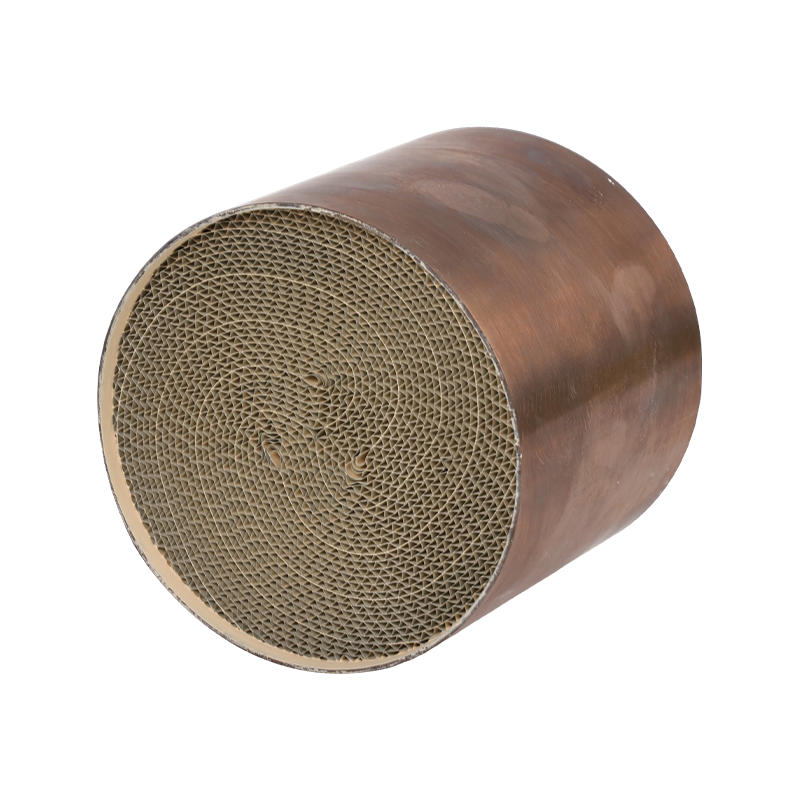

Обработка фольги: Фольгу из сплава Fe-Cr-Al прокатывают до необходимой толщины, обычно от 0,03 мм до 0,08 мм.

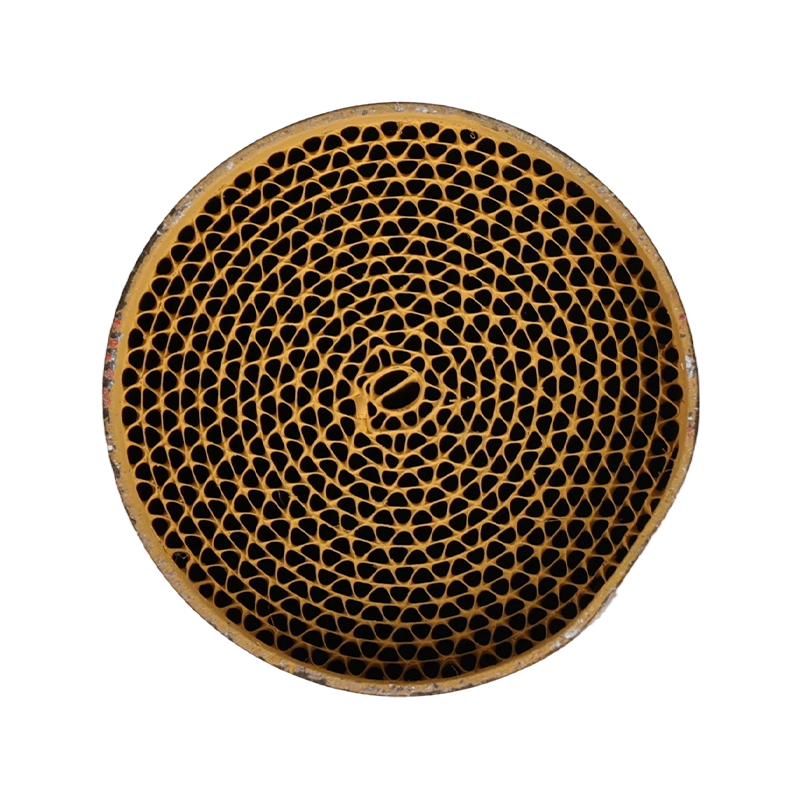

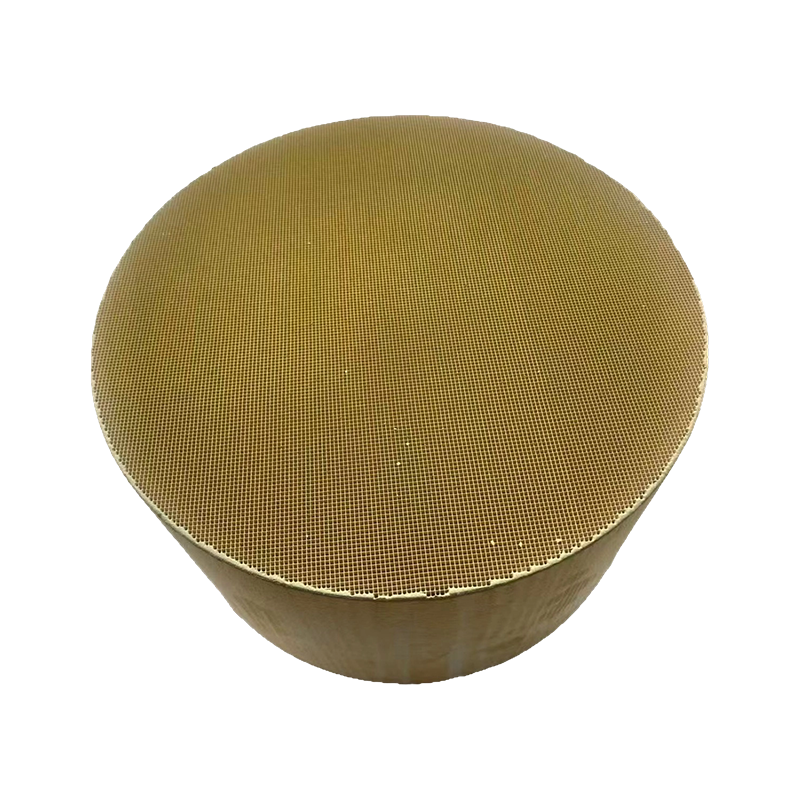

Формование и сварка: фольге попеременно придают гофрированный и плоский слои, затем наматывают в цилиндрические или овальные структуры. Точки контакта соединены высокотемпературной пайкой, образуя прочный сотовый монолит с многочисленными параллельными каналами.

Нанесение покрытия: Поскольку металлическая поверхность гладкая и химически инертная, прямая адгезия покрытия затруднена. Поэтому поверхность фольги подвергается предварительной обработке —обычно высокотемпературному окислению или пескоструйной обработке— для создания микроскопически шероховатой поверхности. В качестве альтернативы можно предварительно сформировать алюминизированный слой для улучшения адгезии слоя моющего покрытия.

Выдающиеся преимущества металлических подложек

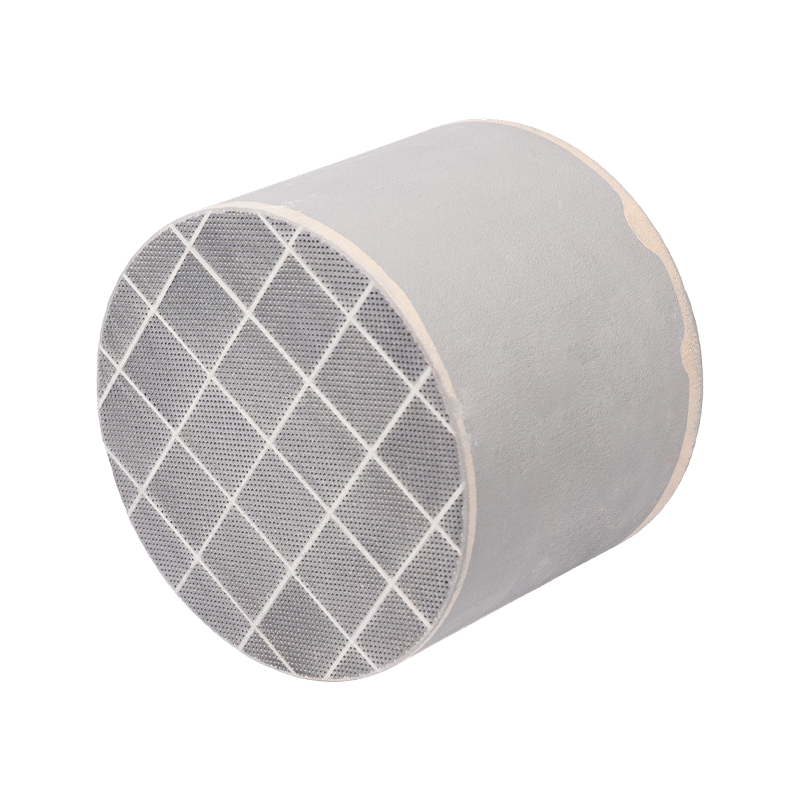

По сравнению с традиционными кордиеритовыми керамическими подложками металлические подложки обладают следующими замечательными преимуществами:

1. Исключительная механическая прочность и ударопрочность

Преимущество: В отличие от керамики металлические подложки не трескаются при вибрации, термическом напряжении или физическом ударе, что обеспечивает высокий уровень надежности.

Применение: Идеально подходит для суровых условий эксплуатации, таких как мотоциклы, внедорожники и строительная техника.

2. Чрезвычайно тонкая толщина стенок и низкая тепловая масса

Толщина стенок: Металлическая фольга может быть толщиной до 0,03 мм, тогда как керамические подложки обычно имеют толщину стенок 0,1–0,15 мм.

Преимущества:

Низкое противодавление: более тонкие стенки обеспечивают более плавный поток выхлопных газов и меньшее сопротивление, что повышает выходную мощность двигателя.

Быстрое отключение: благодаря низкой тепловой массе и быстрому нагреву тонких металлических стенок катализатор может достичь температуры отключения в течение нескольких секунд после холодного запуска. Эта особенность имеет решающее значение для сокращения выбросов на этапе холодного запуска —наиболее критический период для контроля выбросов.

3. Отличная теплопроводность

Преимущество: Тепло может быстро передаваться по всей подложке, обеспечивая равномерное распределение температуры и предотвращая локальный перегрев, который может привести к спеканию и дезактивации катализатора. Улучшенная теплопередача через подложку также способствует регенерации и ускоряет каталитические реакции.

4. Превосходная устойчивость к тепловому удару

Преимущество: Металлические подложки могут выдерживать резкие колебания температуры в выхлопной системе —например, быстрые переходы с высокоскоростного движения на холостой ход или во время активной регенерации сажевого фильтра— без структурных повреждений.

5. Высокая гибкость конструкции

Преимущество: Металлическую фольгу можно наматывать в различные формы (например, конические или некруглые поперечные сечения), что позволяет лучше использовать неравномерное выхлопное пространство и обеспечивает более компактные конструкции систем.

Недостатки и проблемы металлических подложек

1. Высокая стоимость: использование специальных легированных материалов и сложных производственных процессов —в частности, пайки— делает металлические подложки значительно дороже керамических.

2. Проблемы адгезии покрытия: Обеспечение прочного сцепления моющего покрытия с металлической поверхностью при сохранении долговечности при интенсивном термоциклировании и вибрации представляет собой серьезную техническую проблему во время производства.

3. Пределы высокотемпературного окисления: хотя металлические подложки обладают превосходной термостойкостью, длительное воздействие чрезвычайно высоких температур может привести к разрушению защитного оксидного слоя, что приведет к окислению подложки или ее порошкообразованию. В результате их максимальная непрерывная рабочая температура обычно остается ниже, чем у керамических материалов высшего качества.

Основные сценарии применения

Из-за вышеупомянутых преимуществ и ограничений металлические подложки не являются универсально применимыми, но исключительно хорошо работают в конкретных областях, где их сильные стороны могут быть полностью использованы:

1. Мотоциклетные катализаторы

Требование: Двигатели мотоциклов создают сильную вибрацию, имеют ограниченное пространство для установки и очень чувствительны к весу и противодавлению выхлопных газов.

Соответствие: Высокая прочность, малый вес, вибростойкость и гибкая конструкция металлических подложек делают их идеальными для этих условий.

2. Катализаторы с тесной связью

Требование: Для достижения оптимальных показателей выбросов при холодном запуске катализатор устанавливается как можно ближе к выпускному коллектору двигателя. В этом районе наблюдаются чрезвычайно высокие температуры и сильные тепловые удары.

Соответствие: Возможность быстрого отгорания и превосходная стойкость металлических подложек к тепловому удару делают их идеальными для тесно связанных применений, часто используемых в сочетании с основным керамическим катализатором, расположенным ниже по потоку.

3. Высокопроизводительные и спортивные автомобили

Требование: Эти транспортные средства требуют высокой выходной мощности (требующей низкого противодавления) и быстрого отклика дроссельной заслонки.

Соответствие: Низкое противодавление металлических подложек помогает максимально повысить производительность и отзывчивость двигателя.

4. Катализаторы окисления дизельного топлива (DOC)

Требование: Дизельные двигатели имеют относительно низкую температуру выхлопных газов при холодном запуске; DOC должен быстро выключаться для преобразования HC и CO, одновременно генерируя NO₂ для поддержки пассивной регенерации расположенного ниже по потоку DPF.

Соответствие: Металлические DOC достигают рабочей температуры быстрее, повышая общую эффективность системы контроля выбросов.

5. Катализаторы с изменяемой геометрией и интегрированные глушители

Требование: Используя свою структурную гибкость, металлические подложки могут интегрировать каталитические функции и функции глушения или иметь форму, оптимизирующую поток выхлопных газов.

English

English